当社は FRP事業、自然エネルギー設備の保守事業を手掛けております。

主にFRP事業を行っており医療・自動車・産業機械・計測器・住宅資材等あらゆる分野に製造実績があり一貫した生産体制により、短納期低コストを実現いたします。

自然エネルギー設備の保守事業においては、風力発電設備用FRP部品の製造・据え付け支援を通してつちかった知識と経験を活かして、風力発電設備の保守支援を行っています。

私たちJON72は繊維強化プラスチック(FRP)という優れた特性と、その製法を熟知したFRPのプロフェッショナルです。

原型、マスター型などと呼ばれます。また、マスター型とは別に区分して形状確認のためのみに製作される場合もあります。モデルのみの場合、スケールを変えて作る場合もあります。樹脂製、金属製、ハイブリッド材、木製など様々な材質をその特性を活かして使い分けます。

FRPの基本となる成形法です。

予め離形処理された型に繊維をのせ、人の手により、ローラーや刷毛を用いて樹脂を含浸・脱泡します。積層を繰り返し行い、所定の厚さにして硬化後、脱型し、 2 次加工します。

多くの分野で用いられていますが、特に大型・形状が複雑・少量中量の製品などに適しています。

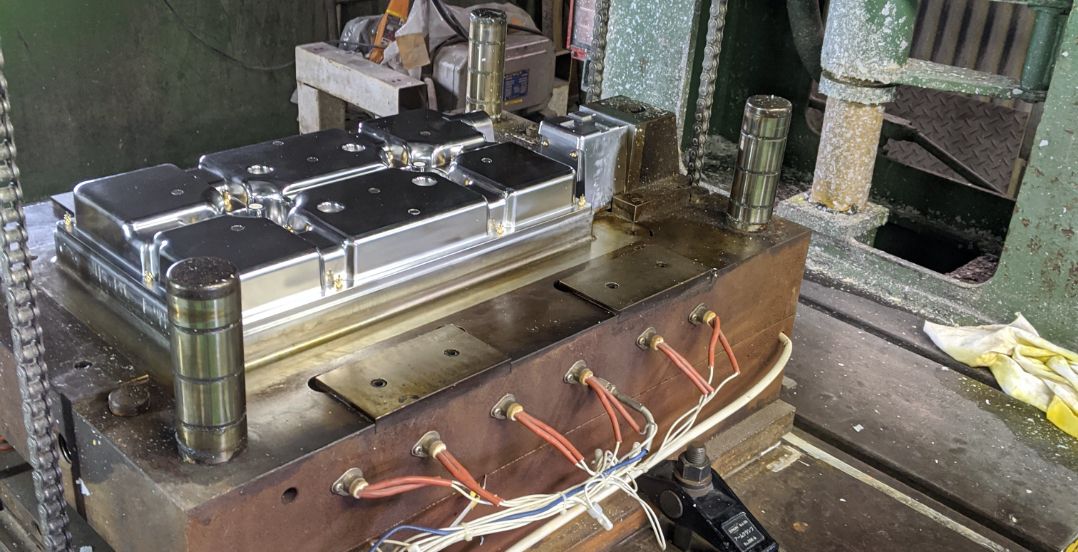

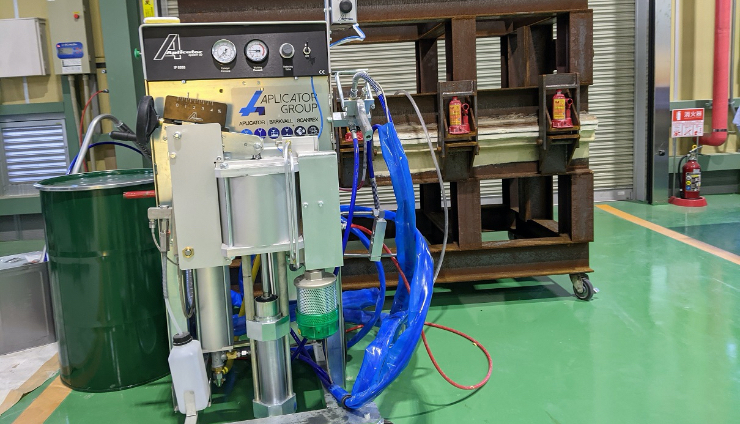

RTM(Resin Transfer Molding)成形は、雌、雄一対の成形型内に強化基材や必要に応じてインサート材(ウレタンフォーム、ボルト等)を設置し、型を閉締した後、樹脂注入口より樹脂を注入して強化基材に含浸させて成形する方法です。

試作品や治具、簡易型の造形などにおすすめです。 高精細でなめらかな表面のモデルを造形しやすく、精度が求められるようなパーツの造形物の出力に力を発揮します。

ガラス繊維にポリエステル樹脂を含浸させたシート(SMC)を型に入れ,加圧と加熱をして成形する方法です。

成形サイクルが早く、大量生産に適しています。

また、リブ、ボス、インサート、ネジ等の同時成形が可能で、高い寸法精度実現することができます。

マスター型を離型処理し、ゲルコートを吹き付けた後FRPを積層して成形する製法です。

製品生産中にヒートサイクルと成形品の収縮応力がかかるため、補強して耐用を上げる必要があります。

ガラス含有量を高くして比強度を上げたい製品に向いています。

密閉型を用いる樹脂注入法です。 上型をシリコンで製作します。

型密閉後、成形品内部を真空にする成形となります。従来の手作業の代わりに、大気圧で成形を行う方法となるので、手作業技術の習得をほぼ必要とせず、簡単な教育で作業者は製作可能となります。

作業時間も大気圧で一気に作り上げられる工法の為、従来の2/3〜1/2に短縮が期待できます。

NCマシニング(中国2機)

NCマシニング(日本1機)

カッティングプロッター 1機

3次元測定器 1機

塗装ブース 14機

RTM注入機 4機

3Dプリンター 1機

300tプレス機 1機

シリコンスプレイ成型機(1機)

真空撹拌機(1機)

真空ポンプ(6機)

3tプレス機(1機)

マイクロメーター(4機)

ズーム式実体顕微鏡(1機)

3Dスキャナ

他にFRP製造の強みを活かし、風力発電設備などの自然エネルギー分野の保守支援も行っています。

GWO基本安全訓練修了書

(GWO基本安全訓練修了者(4名))

フルハーネス型墜落制止用器具特別教育Web講習

(フルハーネス型墜落制止用器具特別教育受講者(16名))

職長・安全衛生責任者Web講習

(職長・安全衛生責任者(10名))